PVB

Zwischenschichtfilm für Verbundglas – PVB-Film mit Isolierungsfunktion (Nano-I.M).

Produkteigenschaften und Vorteile

Reich an Farbe, vielfältig in der Auswahl

- Unser Unternehmen produziert verschiedene Arten von farbigen PVB-Filmen, einschließlich Inlands- und Exportfarbschemata.

- Dazu gehören: Porzellanweiß, Milchweiß, Matt, Grün, Ozeanblau, Braun, Grau, Blauer Sterngrau, Europäischgrau und weitere.

- Farbschemata

- Export & Inland

- Matt / Transparent

- Individuell

Ausgezeichnete chemische Eigenschaften

- Transparent, hitze- und kältebeständig, feuchtigkeitsbeständig, hohe mechanische Festigkeit.

- Halbtransparenter Film aus Polyvinylbutyralharz (plastifiziert, extrudiert) – glatte Oberfläche, definierte Rauheit, gute Weichheit.

- Gute Haftung zum anorganischen Glas.

- Haftung

- Feuchtebeständig

- Temperaturbeständig

- Mechanisch stark

Hervorragende CHE Eigenschaften

- Der PVB-Zwischenschichtfilm ist eines der besten Haftmaterialien zur Herstellung von Verbund- und Sicherheitsglas weltweit.

- Leistung in den Bereichen Sicherheit, Diebstahlschutz, Explosionsschutz, Schalldämmung und Energieeinsparung.

- Sicherheit

- Schalldämmung

- Energieeinsparung

- Explosionsschutz

Hervorragende PHY Eigenschaften

- Gute Zugfestigkeit und hoher Elastizitätsmodul – leistungsfähig für strukturelle Anwendungen.

- Transparentes Kunststoffmaterial – Lichtdurchtritt, z. B. für Anwendungen mit Transparenzanforderungen.

- Ausgezeichnete Schlagfestigkeit – kann bestimmte Schlag- und Druckbelastungen standhalten.

- Zugfestigkeit

- Elastizität

- Schlagfest

- Transparent

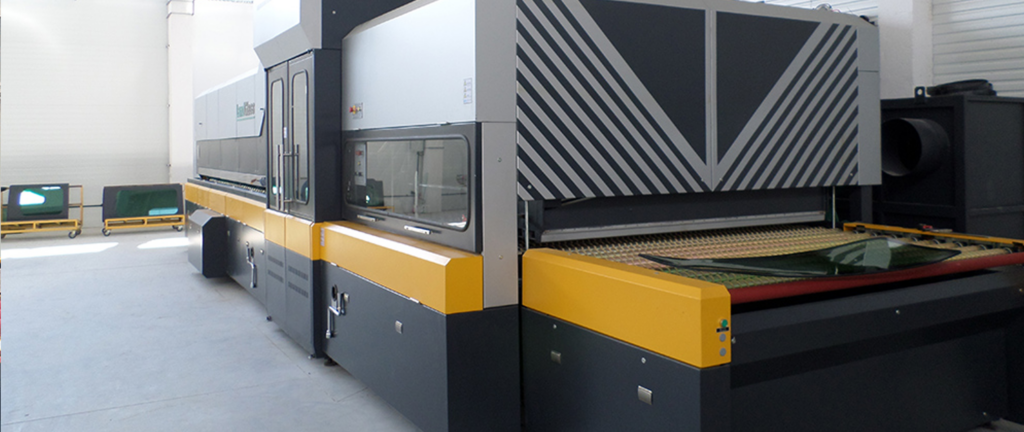

PVB-Filmproduktionsprozess

1. Verbundglas

- Laminierungsraum: 20–25°C, Luftfeuchtigkeit ≤ 30%, staubdicht; Maschine sauber halten.

- Einheitliche Kleidung, Kopfbedeckung und Handschuhe tragen (Staub/Verunreinigungen/Haare vermeiden).

- Bedingungen: Laminierung 20–30°C (max. 40°C).

- PVB 20–25°C; PVB-Folie und Glas mehrfach auf Sauberkeit/Passung prüfen.

2. Prozess des Vorpressens

- Kaltziehen: 20–25°C, Spannung: −0,095 bis −0,1 MPa; 2–15 Minuten (kontinuierlich).

- Warmziehen: Glas 100–120°C; 30–45 Minuten; Stress: −0,095 bis −0,1 MPa; Glas entnehmen, wenn Temperatur steigt.

3. Verfahren der Walztechnik

- Thermostat vorheizen: Laminierung 20–30°C, Luftfeuchtigkeit 25%.

- 1. Temperatur 100–120°C; 1. Walzen; Druck 0,2–0,5 MPa; Walzenabstand < 1 mm der Glasdicke.

- 2. Temperatur 160–180°C; 3. Temperatur 220–240°C; 2. Walzen; Druck 0,3–0,5 MPa; Walzenabstand < 2 mm.

- Thermostat-Temperatur durch kontinuierliche Arbeit aufrechterhalten.

4. Hochdruckformung

- Temperatur und Druck über den gesamten Prozess langsam erhöhen/verlangsamen (Referenz):

- 60°C / 0,4 MPa

- 90°C / 0,8 MPa

- 120–130°C / 1,1–1,13 MPa

- 30–60 Minuten halten (abhängig von Glasdicke/Qualität im Autoklaven).

- Bei 90°C stabil halten; entlüften bei Absenkung auf 45–55°C.

Produktspezifikationen

FLS-EU PVB Film Produktspezifikationen [Rollen]

| Dicke | Breite | Länge |

|---|---|---|

| 0.38mm | 500mm–3600mm | 400m |

| 0.76mm | 500mm–3600mm | 200m |

| 1.14mm | 500mm–3600mm | 150m |

| 1.52mm | 500mm–3600mm | 100m |

Hinweis: Andere nicht standardisierte Größen können nach Kundenanforderungen angepasst werden.

Technische Parameter (FLS-EU PVB)

| Kategorie | Parameter | 0.38mm | 0.76mm | 1.52mm |

|---|---|---|---|---|

| Maßtoleranz | Längentoleranz | +[0–5.0] | +[0–2.0] | +[0–1.0] |

| Maßtoleranz | Breitentoleranz | +[0–15.0] | +[0–15.0] | +[0–15.0] |

| Maßtoleranz | Toleranz | ±0.02 | ±0.03 | ±0.05 |

| Material | Feuchtigkeitsgehalt | ≤0.5% | ≤0.5% | ≤0.5% |

| Mechanik | Zugfestigkeit | ≥20.0 | ≥20.0 | ≥20.0 |

| Optik | Bauhaze | <0.4 | <1.5 | <2.0 |

| Optik | Automobilhaze | <0.6 | <0.8 | / |

| Stabilität | Schrumpfungsrate | <10.0 | <10.0 | <10.0 |

| Optik | Transmittanz | ≥88.0 | ≥85.0 | ≥85.0 |

| Mechanik | Dehnung bei Bruch | ≥200.0 | ≥200.0 | ≥200.0 |

| Alterung | Vergilbungsindex | ≥8.0 | ≥8.0 | ≥8.0 |

| Elektrisch | Widerstandsfähigkeit [Ω*10^11] | ≥2.0 | ≥2.0 | ≥2.0 |

Shrinkage Rate – 60°C / 15min

Ansprechpartner